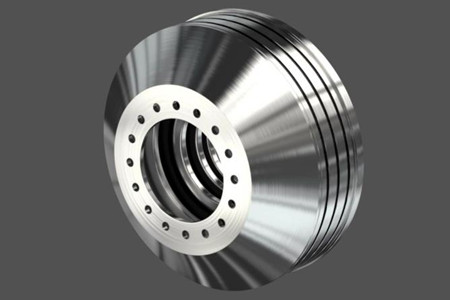

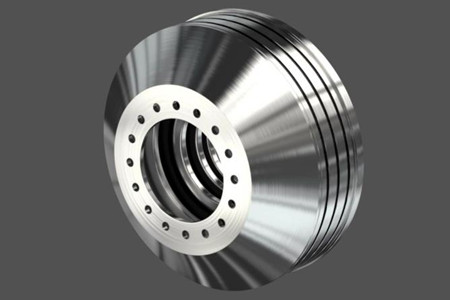

航空零部件加工的操作流程及工艺特性

航空零部件的加工是一项高精度、高质量要求的工艺,涉及到航空工业的核心领域。下面将介绍航空零部件加工的一般操作流程以及其工艺特性。

1、工艺规划与设计:

加工之前需要进行工艺规划与设计。在这个阶段,需要根据零部件的设计要求和材料特性,确定加工的整体方案。这包括确定加工的工序、机床设备的选择、刀具的选用等。同时,需要进行详细的工艺设计,包括切削轮廓、切削深度、切削速度等参数的确定。

2、材料准备与切削工序:

在航空零部件加工的过程中,首先需要准备工作材料。通常,航空零部件所使用的材料包括高强度合金钢、不锈钢、铝合金等。在材料准备完成后,进入切削工序。

这一步骤涉及到机床的选择,如数控机床、车床、铣床等,以及刀具的选择。切削过程需要严格控制刀具的进给速度、切削速度、切削深度等参数,以确保零部件的尺寸精度和表面质量。

3、精密加工工序:

航空零部件通常对尺寸和表面质量要求非常高,因此精密加工是不可或缺的一步。在这个阶段,可能需要采用磨削、电火花加工等高精度的工艺。精密加工工序的目标是进一步提高零部件的尺寸精度和表面光洁度,确保其在航空领域的可靠性和稳定性。

4、热处理:

一些航空零部件在精密加工完成后,可能需要进行热处理。热处理过程能够改善零部件的硬度、强度和耐腐蚀性能。这包括淬火、回火等热处理方法,根据零部件的具体要求进行选择。

5、表面涂层:

为了提高航空零部件的耐磨性、抗腐蚀性,通常需要进行表面涂层。涂层材料可以包括硬质合金、陶瓷涂层等。表面涂层不仅能够提高零部件的性能,还可以延长其使用寿命。

6、装配与检测:

做好零部件的装配和检测。在这个阶段,零部件需要按照设计要求进行组装,确保各个零部件之间的配合精度。同时,需要进行严格的检测,包括尺寸检测、表面质量检测、材料成分检测等,以确保零部件达到航空行业的标准。

工艺特性:

严格质量控制:航空零部件的质量控制要求非常严格,需要在每个航空零部件加工阶段进行严格的检测和控制,确保零部件的质量符合标准。

高精度要求:航空零部件通常要求非常高的精度,包括尺寸精度、形状精度和表面质量。因此,加工过程中需要采用高精度的机床设备和刀具,确保零部件满足设计要求。

复杂结构设计:航空零部件往往具有复杂的结构,需要采用多轴数控机床等设备,以满足复杂结构的加工需求。

耐高温、高强度:航空零部件通常在高温、高压等恶劣环境下工作,因此需要选择耐高温、高强度的材料,并进行相应的热处理工艺。

综合来看,航空零部件加工是一项高度技术密集、精密度要求极高的工艺,需要严格的操作流程和高级的加工设备,以确保最终零部件的质量和性能能够满足航空领域的严苛要求。

相关资讯

精密加工零件的工艺过程介绍 2017-04-06

精密加工零件的工艺过程介绍 2017-04-06 自润滑陶瓷轴承点燃国产航空发动机新纪元 2025-08-19

自润滑陶瓷轴承点燃国产航空发动机新纪元 2025-08-19 航空航天零部件质量检测标准 2024-03-26

航空航天零部件质量检测标准 2024-03-26 变速箱总成的拆卸方法 2017-10-19

变速箱总成的拆卸方法 2017-10-19 自动变速箱总成的作用 2017-07-19

自动变速箱总成的作用 2017-07-19 变速器拨叉的用途 2017-07-18

变速器拨叉的用途 2017-07-18 变速器更换新拨叉杆的方法 2017-11-10

变速器更换新拨叉杆的方法 2017-11-10 浅谈航空飞机配件维修的可靠性管理 2022-09-23

浅谈航空飞机配件维修的可靠性管理 2022-09-23 手动变速箱零件名称 2017-03-15

手动变速箱零件名称 2017-03-15 控制变速器的同步器促动器拨叉的方法 2017-07-18

控制变速器的同步器促动器拨叉的方法 2017-07-18