商用航空发动机齿轮零件的热处理工艺

齿轮是商用飞机发动机中重要的零件部分,它的主要作用就是改变发动机曲轴以及传动轴的速度比。由于齿面需要在载荷比较高的情况下工作,因此它的磨损速度是比较快的。通过科学的热处理工艺,可以很好的改善磨损快的问题。

在工作过程中,通过齿面接触进行动力的传递,两齿面处在相对运动的状态,不但存在滚动的情况,而且也存在滑动的情况,因此会产生较大压应力和摩擦力,商用飞机在飞行期间,可能会让齿端部受到较大冲击。

想要让齿轮具备较强的抗弯性能、接触疲劳强度以及耐磨性,则其内部应该要具备较强的强度和冲击韧性。

1、材料的选择

根据齿轮的工作特点,并结合其使用的要求,一般选择低合金渗碳钢作为主要原料。

这是因为该材料具备:一是材料中的合金元素比较多,从而可以在渗碳后具备足够的淬透性,让齿轮变形量变小,二是齿轮的韧性和强度都能够得到保障,确保齿轮可以满足实际工作的需求。

渗碳钢材料可以细分为很多种,其中比较常用的有20CrMnTi、20CrMnMo以及18Cr2Ni4WA。

根据齿轮的使用条件,大多数情况下使用的是20CrMnTi低合金渗碳钢,这种材料的淬透性和心部强度都比较好。

因为材料中碳的量比较低,因此可以让齿轮的心部具备足够强的韧性,而合金元素铬和锰能够有效提高淬透性,心部的低碳马氏体组织能够让钢材强度增强,铬元素有助于促进渗碳,并且提高渗碳的速度,锰元素还可以减弱渗碳材料表面碳含量高的情况。

2、热处理工艺

齿轮加工的工艺流程:下料、毛坯成型、预备热处理(正火)、切削加工、渗碳、最终热处理、喷丸(砂)、精加工。

热处理工艺所应该要达到的技术要求为:

齿面的硬度在58~62(HRC);

心部硬度范围为33~48(HRC);

变形量不能够超过0.25mm;

金相组织的表层为回火马氏体+细粒状碳化物(分布需要均匀)+残余奥氏体(少量),金相组织的心部应该为低碳马氏体+少量铁素体。

具体的热处理工艺步骤:

毛坯的预备热处理:

在加工的时候20CrMnTi钢材料应该要具备较高的光洁度,切削性能要好,可以让插齿的切屑呈现出卷曲带状。

正火处理后,材料的硬度应该要控制在179~217(HB)之间,为了达到该硬度要求,正火工艺的温度需要控制在950~970℃。

透烧后通过吹风、喷雾、空气等方式进行冷却,如果硬度比较低,可以先进行水冷然后再进行空冷。

齿轮的渗碳:

需要考虑到渗碳的速度以及渗碳过程中可能存在的变形问题,通常来说,渗碳的温度需要控制在920~940℃之间,渗碳保温的时间可以根据渗碳层的深度来决定,实际的深度是渗碳层深度加上齿轮单边磨量的两倍,因此在加工的时候,渗碳的时间一定要计算准确。

热处理:

在经过热处理后,齿轮表面层的硬度和强度都会变高,而且心部的韧性也会比较良好,根据实际性能要求和材料特点,在渗碳后等到炉中的温度下降到850~860℃是,就可以对其进行淬火。

商用飞机发动机中包括很多个零件,齿轮是其中之一,在加工齿轮的时候热处理是很重要的步骤,一定要严格的按照工艺标准来加工处理。

下一篇:航空航天零部件基本知识的介绍

相关资讯

变速器拨叉怎么安装? 2017-12-11

变速器拨叉怎么安装? 2017-12-11 商用航空发动机零件制造技术分析 2019-01-17

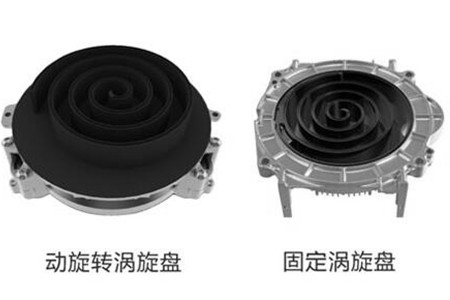

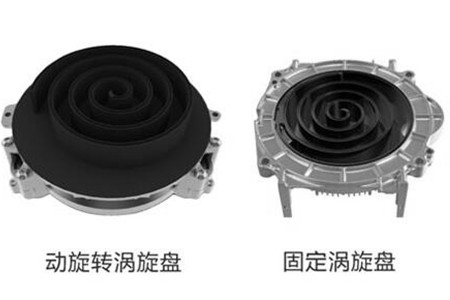

商用航空发动机零件制造技术分析 2019-01-17 涡旋式无油空压机部件的三大特征 2021-04-19

涡旋式无油空压机部件的三大特征 2021-04-19 变速器拨头如何调整? 2017-08-15

变速器拨头如何调整? 2017-08-15 变速箱拨叉轴出现磨损,怎么修复? 2017-10-26

变速箱拨叉轴出现磨损,怎么修复? 2017-10-26 变速器换挡时拨叉轴如何工作? 2017-07-17

变速器换挡时拨叉轴如何工作? 2017-07-17 变速箱拨叉轴弯曲变形,如何修复? 2017-11-07

变速箱拨叉轴弯曲变形,如何修复? 2017-11-07 变速器连接件拆卸时注意问题 2017-08-16

变速器连接件拆卸时注意问题 2017-08-16 怎样拆卸手动变速箱总成? 2017-12-19

怎样拆卸手动变速箱总成? 2017-12-19 高分子材料聚四氟乙烯唇形密封圈的密封原理 2019-01-17

高分子材料聚四氟乙烯唇形密封圈的密封原理 2019-01-17